Биежжрах боломжтой кино өөрчлөгдсөн материал-Spla

Полилаксийн хүчил ашиглах нь баглаа боодлын уут, ургацын кино, тайрах кино, текстийн утас, цомгийн хэрэг. Эсулмал хүмээс хийсэн багц багц материал нь эхэндээ үнэтэй, одоо бүрэн дүүрэн сэлгээний материал. Поли (лактикийн хүчил) нь уран зохиол, ургац, сунгаж, сунгаж болно. Полилаксийн хүчлийн хальс, агаарын нэвчилт нь полистиролийн киноноос доогуур байдаг. Ус, хийн молекулууд Полилаксийн хүчлийн алиман муж, полилаксийн хүчлийн урсац, агаараар дамжуулан полилаксийн хүчлийн талбайнуудаар тарааж болно.

Хасалт хийх зэрэг хэд хэдэн технологи, утас эсвэл нано-хэсгүүд, гинж, гинжин хэлхээг нэмэгдүүлж, гинж, гинжин хэлхээг өргөжүүлж, гинжин хэлхээг нэмэгдүүлж, Crosslink байгууламжийг өргөжиж, танилцуулж, Crosslink байгууламжийг өргөжиж, танилцуулж, гинжийг өргөжиж, танилцуулж, загварчлан зохион байгуулалтыг сайжруулж танилцуулж байна. Полилактацын хүчил нь илбийн массастик шиг дамжуулж болох (жишээлбэл, ердийн хайлмал процессыг ашиглах) ба кино. Пла Пит Полимертай төстэй механик шинж чанартай боловч хамгийн их тасралтгүй ашиглах температуртай. Гадаргуугийн өндөр энергитэй, Пла нь 3-D хэвлэхэд өргөн хэрэглэгддэг хялбар хэвлэх чадвартай. 3-D Хэвлэсэн PLA-ийн ТЕНДЕРИЙН ХУДАЛДАН АВАХ БОЛОМЖТОЙ БОЛОМЖТОЙ.

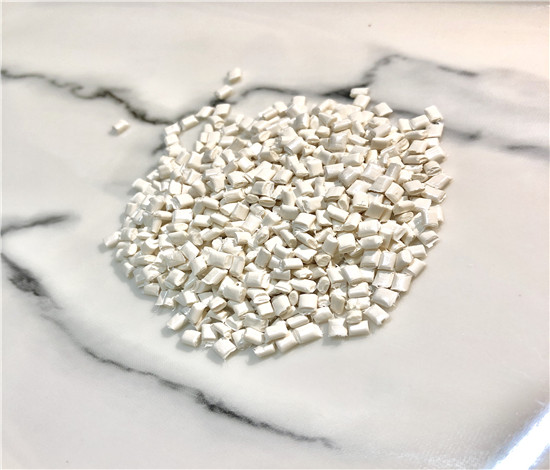

SPLA-ийн онцлог

Биологийн хуванцар, элс, ус, ус, ус, ус, усын байгаль байгалийн тогтооно, байгаль орчны орчны хүрээ, байгаль орчны хувьд, Эдибүрмийн байгаль орчны байдал, байгалийнаар яллагдахаас зайлсхийх юм нүүрстөрөгчийн давхар исэл (co2) ба / эсвэл метан (CH4), ус (H2O), ус (H2O), шинэ биомасс (бичил биетний (би микроализмын байгууллага гэх мэт) хуванцар.

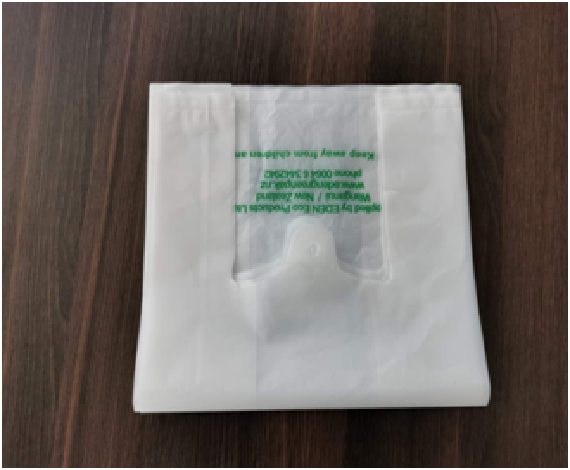

SPLACE үндсэн өргөдлийн талбар

Худалдааны уут, цүнх, цүнх, уут, хог хаягдал гэх мэт уламжлалт хуванцар сав баглаа боодолтой уутыг бүрдүүлж,

Spla ангийг ба тайлбар

| Зэрэг олгох | Тодорхойлолт / төрөл анги | Боловсруулах зааврыг |

| Spla-f111 | Spla-F111 бүтээгдэхүүний гол бүрэлдэхүүн хэсэг нь Pla болон PBAT, PBAODAGE, БҮРТГЭЛИЙН АЖИЛЛАГАА, БҮТЭЭГДЭХҮҮН, ӨДРИЙН НЭГДСЭН ХАМГИЙН ХАМГААЛАХ БОЛОМЖТОЙ, БОЛОМЖТОЙ БОЛОМЖТОЙ. | Spa-F111 ашиглан дэлбэрсэн кино ашиглан кино хийхдээ санал болгож буй кино боловсруулах клиент боловсруулах температур нь 140-160 ℃. |

| Spla-f112 | Spla-F112 бүтээгдэхүүний гол бүрэлдэхүүн хэсэг нь pla, pbat, starch бөгөөд тэдгээрийн хэрэглээний дараа 100% bunograd, түүнийгээ бохирдуулахгүйгээр 100% bunoglad бөгөөд энэ нь нүүрстөрөгчийн арслан, орчныг бохирдуулахгүйгээр 100% beopard, усыг үүсгэж болно. | Spa-F112 ашиглан дэлбэрсэн кино хийхдээ PEROWN CIFTING CINCING CINCING CONFIND CONFING нь 140-160 ℃ юм. |

| Spla-f113 | Spla-F113 бүтээгдэхүүний гол бүрэлдэхүүн хэсэг нь pla, pbat, pbat ба органик бус бодис юм. Бүтээгдэхүүн нь 100% bunodgrad байж болно. | Spla-F113-ийг ашиглахдаа CIFTA-FEROWN хэрэгт кино ашиглахдаа PITERING CINCING COMPING CONFING COMPING COMPING COMPLED COMPINE CONITION нь 140-165 ℃ юм. |

| Spla-f114 | Spla-F114 бүтээгдэхүүн бол цардуултай полиэтилен юм. Энэ нь полиэтиленийн оронд полиэтиленийн оронд 50% хүнсний ногооны гаралтай оддыг ашигладаг. | Бүтээгдэхүүнийг полиэтиленээр үлээж буй полиэтиленээр холилдоно. Санал болгож буй нэмэлт дүн нь 20-60WT% бөгөөд дэлбэрсэн кино боловсруулах температур 135-160 ℃ юм. |